产品详情

销售电话:陈经理 133-8215-0072

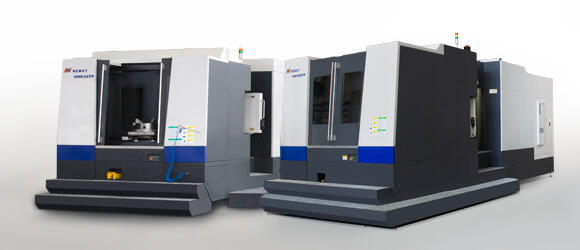

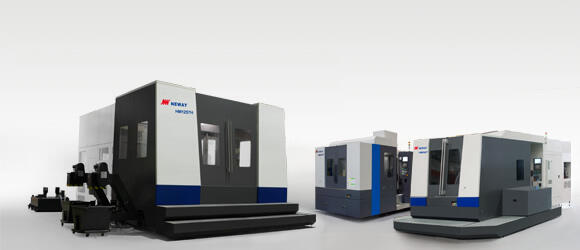

PM系列重切型龙门加工中心

本机床采用龙门框架固定,工作台在床身上移动(X轴),主轴箱在滑鞍上移动(Z轴),滑鞍连同主轴箱在横梁上移动(Y轴)的结构,主轴箱采用方滑枕结构,经两级齿轮箱变速,满足低速恒扭矩和高速恒功率切削需要。主要以加工黑色和有色金属中小型复杂零件为对象,适用于航空、航天、汽车、军工、能源、信息、模具等行业的零件加工。

|

|

|

|

01、高刚性整体结构设计

各部件结构经有限元分析,加工精度高,性能稳定。

|

|

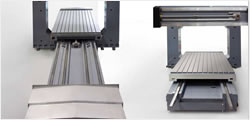

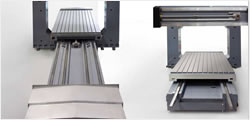

02、床身导轨

进口滚柱直线导轨,双导轨和四导轨床身结构,刚性高,动态性能好。

|

|

|

|

|

|

|

03、横梁导轨

大跨距铸铁镶钢阶梯导轨,抗弯抗扭能力俱佳;增加导轨滚轮卸荷装置,切削刚性好,加工精度稳定。

|

|

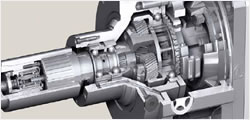

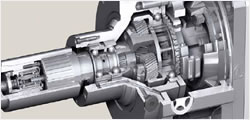

04、主变速

ZF齿轮箱和自制齿轮箱组合结构,有效提高主轴输出扭矩,适合于重切削。

|

|

|

|

|

|

|

|

|

|

|

|

|

加工特点:

1、加工精度要求高;孔的公差为6级,圆度及圆柱度要求0.008,大小头孔平行度0.01

2、工件材料为C70S6或40Cr,硬度较高,较难加工。

|

|

推荐机型:

VM1103S 立式加工中心

设备基本要求:

1.液压夹具;高精度主轴,选配BT50主轴,主轴中心出水

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

加工特点:

涡轮增压壳为多面阀体类零件,薄壁铝件,形状较复杂,加工表面粗糙度要求0.4,内孔精度要求高。

|

|

推荐机型

专用加工自动线

NL251H数控卧式车床

VNL502H数控立式车床

VM903H立式加工中心

设备基本要求:

1.具有高可靠性、高效率;

2.主轴具备中心出水;

3.配液压专用夹具;

4.预留自动线I/O接口;

5.夹具清理功能;

6.刀具破损检测;

7.主轴过载保护;

8.油雾收集器;

9.油水分离机构;

|

|

|

|

|

|

|

|

|

|

|

|

|

加工特点:

细长轴,精度以及跳动要求严格

|

|

推荐机型

专用加工自动线

NL201HG卧式数控车床

VM903SL立式加工中心

设备基本要求:

1.液压夹具;

2.高速切削;

3.弹性涨套;

4.CNC-255数控转台以及液压顶尖尾座

|

|

加工工艺流程

OP10:三爪夹持工件中部外圆,端面定位,车小头端面、钻中心孔。

OP20:三爪夹持工件中部外圆,端面定位,车大头端面、花键内孔孔口倒角。

OP30:内孔涨套涨紧内孔,液压尾架顶紧工件,精车外圆。

OP40:采用四轴装夹,涨套涨紧内孔,尾架顶紧工件,通过四轴旋转铣槽、钻孔。

|

|

|

|

|

|

|

|

|

|

|

|

|

加工特点:

1.汽车轮毂行业更新,原始采用钢轮毂,后更新烤漆轮毂,现在为减轻重量增加刚性采用锻打铣削模具防形加工。

2.模具轮廓度要求高±0.02公差

3.工件表面纹路清晰

|

|

推荐机型

VM903H立式加工中心

设备基本要求:

1. 12000转直联主轴;

2.主轴环喷;

3.滚珠导轨,快移速度36米/分钟

4.Y轴行程加大;

5.实现产品轻快切削

|

|

加工工艺流程

1.OP10:以轮毂车加工完成的底面为支撑面,内孔定心,气门孔定向,加工铝合金轮毂轮辐侧面模具铣削加工

|

|

|

|

|

|

|

|

|

|

|

|

|

工件介绍:

工件名称:重卡缓速器壳体

加工特点:

工件偏心,离心力大,毛坯装夹工件壁厚容易变形,需要支撑缸数量多

|

|

工序①

推荐机型:VNL803H立式车床

设备基本要求:

1. 液压夹具;

2.高速切削,大功率主轴电机;

3.机床具备中心出水功能;

4.防护严密性要求高;

5.对刀仪

6.机床内工件检测

|

|

加工工艺流程

OP10:立车液压夹具-粗加工正面,机床采用1把32*32外圆车刀车端面,切深7mm,1把直径50内孔镗刀,直径切削5mm一次将内孔余量去除,一支直径80mm装25*25非标反镗刀,一次将背面240内孔粗加工完成,加工时间11.56分钟。

|

|

|

|

|

|

|

|

|

|

|

|

|

工件介绍:

工件名称:重卡缓速器壳体

加工特点:

壳体工件壁厚比较薄,粗精加工必须分工序加工,消除工件装夹变形以及工件加工变形

|

|

工序②③④

推荐机型VM1204S立式加工中心

设备基本要求:

1. 液压夹具;

2.配置四轴旋转台;

3.高速切削,大功率主轴电机;

4.机床具备中心出水功能;

5.防护严密性要求高;

6.对刀仪

7.机床内工件检测

8.主轴加高200mm

|

|

加工工艺流程

OP20:立加液压夹具,以OP10加工完成φ300内孔定心,外形定向,加工背面平面和面上所有孔系,刀具数量15把,加工时间12.16分钟。

OP30:立加液压夹具,以OP20加工完成的平面为底面,以OP20铰完后的2-φ10工艺孔定位。加工正面所有孔系,以及加工深槽和底部所有孔系加工时间:12.04分钟。

OP40:立加液压夹具,以OP20加工完成的平面为底面,以OP20铰完后的2-φ10工艺孔定位。机床配置四轴,加工壳体四周面以及四周孔系12.23分钟。

|

|

|

|

|

|

|

|

|

|

|

|

|

工件介绍:

工件名称:重卡缓速器壳体

加工特点:

内孔φ300和φ299.5 φ301 φ120φ240精度全部采用H7公差

精孔D300孔等孔系与面的垂直度要求0.03mm

3D300孔等孔系与背面D240孔 的同轴度卧加转台旋转180° 加工,要求同轴度0.03mm

壳体工件壁厚比较薄,粗精加工必须分工序加工,消除工件装夹变形以及工件加工变形

|

|

Working Process工序⑤

推荐机型:HM63TS卧式加工中心

设备基本要求:

1. 液压夹具;

2.高速切削,大功率主轴电机;

3.机床具备中心出水功能;

4.防护严密性要求高;

5.卧加刀库最大刀具承重30KG

6.对刀仪

7.机床内工件检测

|

|

加工工艺流程

OP50:立加液压夹具,以OP20加工完成的平面为底面,以OP20铰完后的2-φ10工艺孔定位。加工四周其中两个平面,以及两个平面中因OP40剩余孔系,精加工平面,精镗内孔φ300和φ299.5 φ301 φ120φ240 。刀库数量40把,占用刀库39个工位。加工时间12.16分钟。

|

|

前桥壳体主要特点是加工面较多,翻转工件比较困难,切削余量大,加工精度要求高,垂直度0.025 位置度0.025。在立加上用分度盘加液压夹具一次装夹,转动三次完成加工。

|

|

转向节切削余量大,孔距跨度长,相关孔位同轴要求比较高,表面光洁度要求严,对设备的刚性及内孔排屑功能要求比较高。

|

|

|

|

|

|

|

|

|

|

|

|

加工特点:

转向节切削余量大,孔距跨度长,相关孔位同轴要求比较高,表面光洁度要求严,对设备的刚性及内孔排屑功能要求比较高。

|

|

推荐机型:

VM1204H/VM1304H立式加工中心

设备基本要求:

1.专用手动或液压夹具;

2.配置四轴旋转台;

3.高速切削,大功率主轴电机;

4.机床具备中心出水功能;

5.防护严密性要求高。

|

|

加工工艺流程

OP10装夹方式 以底面、圆柱销、角向定位,压工件上两点。

OP20装夹方式 以底面、圆柱销、角向定位,压工件上两点。

|

|

轮毂回转直径大,壁薄,表面粗糙度要求高,对加工设备的刚性以及防护的严密性要求非常高。

|

|

|

|

|

|

|

|

|

|

|

|

加工特点:

轮毂回转直径大,壁薄,表面粗糙度要求高,对加工设备的刚性以及防护的严密性要求非常高。

|

|

推荐机型:

NL633HW卧式数控车床

设备基本要求:

1.特殊的轮毂专用卡盘;

2.高速切削,大功率主轴电机;

3.防护严密性要求高;

4.特殊的加工刀具和刀座;

5.专用机床不需要配置尾架。

|

|

推荐机型:

VM1103H立式加工中心

设备基本要求:

1.具有高可靠性、高效率;

2.主轴具备中心出水;

3.配液压夹具。

|

|

化油器壳体为多面阀体类零件,薄壁铝件,形状较复杂,加工表面粗糙度要求0.4,内孔精度要求高。

|

|

|

|

|

|

|

|

|

|

|

|

加工特点:

化油器壳体为多面阀体类零件,薄壁铝件,形状较复杂,加工表面粗糙度要求0.4,内孔精度要求高。

|

|

推荐机型:

VM903S立式加工中心

设备基本要求:

1.具有高可靠性、高效率;

2.主轴具备中心出水;

3.配液压夹具;

|

|

加工工艺流程

OP10 采用四轴及尾架,一序加工四个面相关内容,经滚压工步后,¢26内孔公差可以达到0.01,表面粗糙度达到0.1

OP20 采用一面两销定位,转角缸压紧工件,加工另一平面相关内容

|

|

变速器盖为薄壁铝件,壁厚为5-10mm,加工极易变形;工件平面度要求0.05,两面平行度0.05,孔径公差0.03。

|

|

|

|

|

|

|

|

|

|

|

|

加工特点:

变速器盖为薄壁铝件,壁厚为5-10mm,加工极易变形;工件平面度要求0.05,两面平行度0.05,孔径公差0.03。

|

|

推荐机型:

VM1103S立式加工中心

设备基本要求:

1.具有高可靠性、高效率;

2.主轴高转速,快速加工;

3.配液压夹具;

4.排屑、排水易处理

|

|

加工工艺流程

OP10:以底面三点及两弹性椎销定位,加工上面相关工序

OP20:以OP10已加工的一面两销定位,加工面上相关工序。

|